「5S」活動は、安全で効率的な職場環境を構築する手法です。日本の製造業の現場から生まれ、今や業種を問わず、世界中の多くの企業で導入されています。

この記事では、5Sの基本概念から導入方法、そして職場に定着させるための秘訣までを分かりやすく解説します。

安全衛生管理の基本「5S」とは

5S活動とは、安全で健康な職場づくりと生産性の向上を目指す取り組みのこと。まずは5つの「S」が何を意味しているのか確認しておきましょう。

1.整理(Seiri)

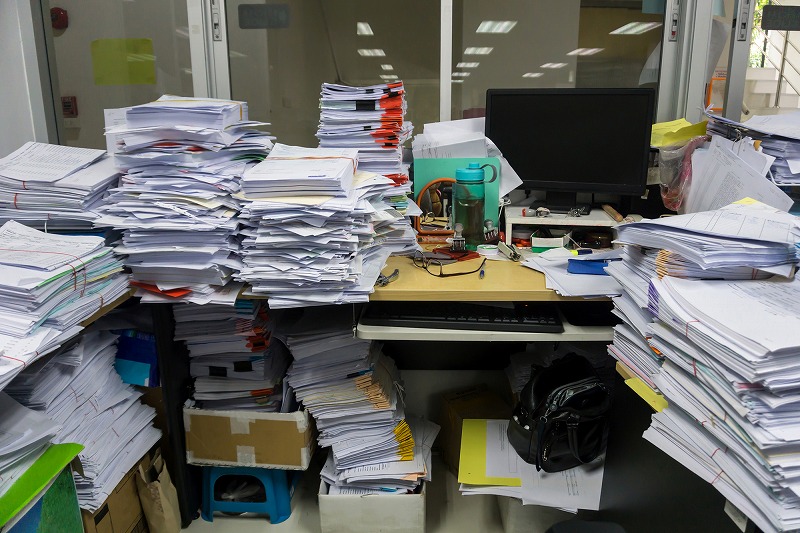

「整理」とは、必要なものと不要なものを明確に分け、不要なものを処分することです。

不要なものがあふれた職場では、作業効率が下がるばかりか、安全上のリスクも高まります。つい後回しにしがちな「何が本当に必要か・どの程度の量が必要か」を見極める判断基準を設けるのが、整理のプロセスのポイントです。

2.整頓(Seiton)

「整頓」とは、必要なものを、決められた場所に・決められた量だけ、いつでも使える状態に保つことです。オフィスなら資料や事務用品、現場なら工具や資材が整頓の対象です。

「整頓」とは、必要なものを、決められた場所に・決められた量だけ、いつでも使える状態に保つことです。オフィスなら資料や事務用品、現場なら工具や資材が整頓の対象です。

整頓には、業務の中で意外と多い、「探す」という無駄な時間を削減する効果もあります。

3.清潔(Seiketsu)

「清潔」とは、整理・整頓・清掃の状態を維持しつづけることです。汚れや乱れを見つけたらすぐに対応し、常に清潔な環境を保つ習慣が大切です。

職場の清潔さは、製品・サービスの品質向上だけでなく、従業員の健康維持にも直結します。清潔を保つには、責任者の明確化と定期的なチェックも重要な要素です。

4.清掃(Seisou)

「清掃」とは、床や壁、設備や道具などを定期的に掃除して汚れをなくすことです。清掃が習慣になれば、見た目の美しさが保たれるだけでなく、設備の不具合や危険箇所を発見しやすくなります。

汚れを放置すると機械トラブルや事故につながることもあります。誰が・どこを・どのように・どの程度まできれいにするかを決めておくのがポイントです。

5.しつけ(Shitsuke)

「しつけ」とは、決められたルールや手順を正しく守る習慣を身につけることです。

5S活動を持続させるのに、もっとも重要な要素であり、安全衛生教育に直結する要素といえるでしょう。

「誰かに言われたから」「ルールだから」ではなく、従業員一人ひとりが自発的に行動する文化を作るのが、5S活動の神髄です。

5Sを導入する目的・メリット

5S活動は単なる環境整備ではなく、企業の競争力強化や組織風土改革のための重要な施策です。導入すると、以下のような4つのメリットもあります。

1.労働災害の防止・安全性の確保

5Sの徹底により、転倒や落下物によるケガなどの労働災害リスクを大幅に低減できます。厚生労働省の「令和5年 労働災害発生状況」によれば、労働災害のうち26.6%は転倒事故で、すべての事故の種類の中で最多です。

通路や作業スペースを整理すれば、衝突やつまずきの原因を減らすことにつながります。また工具や道具類をしっかり管理していれば、ツール由来のケガ・事故の可能性も低くなるでしょう。

さらに、普段から雑然としている職場では、何かしら異常や危険な状況が発生していても、気づきづらいものです。その点でも、整理整頓された職場は安全性が高くなるといえます。

2.従業員のモチベーションやエンゲージメント向上

職場環境がいつも清潔で整理されていると、働く人のモチベーションにもポジティブな影響を与えます。

「気持ちよく働ける環境」は従業員満足度の向上や、離職率の低下にもつながります。また、全員参加型の5S活動を、部署や階層を超えたコミュニケーションの機会として、組織を活性化させる効果も期待できます。

3.業務効率化・生産性アップ

5S活動では、「ムダ」を徹底的に排除します。ものを探す時間や移動距離を短縮し、作業動線が改善され、業務効率も向上するでしょう。

掃除を徹底することで、企業が年間2600万円の経費を削減した事例もあります(参考:【講師特別インタビュー】小早祥一郎さん)。

また、5Sの実践過程で「業務の標準化や見える化が進み、作業の質と速度が向上する」という副次的効果も期待できます。

4.製品やサービスの品質向上

さらに、いつもきれいな職場では、不良品の発生率も低下する可能性があります。特に食品や精密機器などの製造現場では、場所・作業者の清潔さが安定した品質に直結します。

業務管理上の利点も見逃せません。5Sを徹底した現場では「見える化」を進めやすく、異常や課題の早期発見・迅速な対応が可能です。最終的にQCD(Quality/Cost/Delivery)が向上も期待できます。

5Sを初めて導入する際の5つの手順

5S活動を新たに導入する際は、計画的かつ段階的なアプローチで進めるのがおすすめです。以下の5ステップで計画を立てましょう。

①現状把握・分析

まずは現在の職場環境や5Sの状況を客観的に評価することから始めます。

写真を撮影したり、チェックリストに項目を1つずつ照らし合わせたりし、改善ポイントを明確にします。アンケートやヒアリングで、作業効率の悪い場所・危険箇所・不要品が多い場所などを従業員から聞き出すのも有効です。

また、過去の事故事例や「ヒヤリハット」(事故寸前でヒヤッとした)事例も参考になります。

②目標設定

次は現状分析に基づいた、具体的かつ測定可能な目標を設定します。

「残業時間を全体で1割抑える」「ヒヤリハット事案を50%削減する」など、具体的な数値目標があると、取り組みや進み具合のチェックがしやすくなります。

いきなり完璧を求めるのではなく、短期・中期・長期の時間軸を意識し、段階的な達成を目指すと始めやすいでしょう。

③体制づくり

5S活動を推進する体制づくりも欠かせません。まずは経営トップも関与のうえ、部署の枠を超えた担当者で構成する「5S推進委員会」などを置くと進めやすくなるでしょう。

どこから着手すべきか分からない場合は、外部コンサルタントに相談してみるのも一案です。客観的な視点から、5Sをスムーズに導入するための助言を得られます。

④計画策定・実践

続いて具体的な実施計画を策定し、実行に移します。計画書に、各活動の担当者・スケジュール・必要な資源・成果の評価方法などを記載します。

特に初めて5Sを導入する場合は、一度にすべてを完璧にしようとせず、まずは「整理」から始めると良いでしょう。

⑤継続と改善

5S活動の最大の課題であり難関は、「継続」です。

特別な施策ではなく「日常業務の一部」と位置づけ、従業員全体に浸透させるのがゴールです。定期的な教育や訓練を通じて5Sの重要性を繰り返し伝えることも怠ってはいけません。

何より、活動の成果を定量的・定性的に評価して、取り組む価値を実感してもらうことが現場の原動力となります。

5Sを職場に根付かせる4つの秘訣

5S活動を一過性のイベントで終わらせず、企業文化として定着させるためには、以下の4つの秘訣が効果的です。

5S活動を一過性のイベントで終わらせず、企業文化として定着させるためには、以下の4つの秘訣が効果的です。

マニュアルやチェックリストを活用する

誰もが同じレベルで5S活動を実践できるよう、わかりやすいマニュアルやチェックリストを整備しましょう。実用的で、作業者が使いやすい形式で作ることが重要です。

チェックリストは現場の変化に応じて適宜更新します。スマートフォン対応にすると作業中の確認にも便利です。

5Sの推進期間を設定する

「5S強化月間」や「5Sウィーク」などを設けるのもおすすめです。普段よりも念入りな点検や改善提案の募集など、普段以上の取り組みを企画します。

季節の変わり目や年度初め、大型連休明けなど、節目となるタイミングで実施すると、5S活動の意義を再認識する良いきっかけとなるでしょう。

自律的な従業員の育成を意識する

5S活動の成功と失敗を分けるポイントは、他者からの強制と感じず、従業員自らが主体的に行動できるかどうかです。そのためには、「なぜ5Sが必要なのか」という根本的な理解を促す教育が不可欠です。

活動の成果を見える化し、業務効率や安全性の向上が、身をもってメリットを実感できるような仕組み作りが効果的です。例えば、ヒヤリハットの件数を毎月集計・掲示する、活動前後の写真を毎回掲示する、などはどんな職場でも取り組みやすいでしょう。

他部門や取引先など第三者に評価協力してもらう

5S活動の大敵は、「慣れ」や「甘え」です。これらを防ぐため、他部門や取引先などの第三者による客観的な評価を積極的に取り入れてみましょう。

特に取引先や顧客などの外部評価は、自分たちでは気づかなかった問題点を発見するのに役立ちます。視察や納品で現場を訪れた人に対しヒアリングや簡易アンケートを実施すると、新たな気づきと改善のきっかけとなります。

5S活動にありがちな5つの失敗とその改善策

多くの職場で5S活動が採用されていますが、成功している企業ばかりではありません。以下に典型的な失敗パターンとその改善策を紹介します。

(1) 従業員が消極的⇒現場意見のヒアリング

従業員が「上からの押し付け」と感じると、形だけの参加になりがちです。計画段階から意見を積極的に取り入れ、当事者意識を根付かせる必要があります。

各部署から担当者を選出してもらったり、現場主導のグループ活動を奨励したりするなどの方法が有効です。また、経営層が現場に出向いて直接対話する機会を設けると「全社的な取り組み」という意識づけができるでしょう。

(2) 参加者が少ない・認知度が低い⇒組織全体での体制整備

一部の社員だけが動いているケースも少なくありません。こうした場合、経営層からのメッセージ発信と、全社的な推進体制の構築が必要です。

改善策としては、「経営計画や部門目標に5S活動を明確に位置づける」、「社内報や定例会議で定期的に活動状況を共有する」、「5S活動の成果を人事評価の一部に反映させる」などがあります。

(3) 効果が低い・わかりにくい⇒評価基準や成果の共有

「頑張っているのに効果が見えない」と感じると、モチベーションは急速に低下します。明確な評価基準を設定し、成果をわかりやすくする仕組みを作りましょう。

5S活動の導入前後で、写真や作業時間や不良率などの具体的なデータを比較すると、成果が実感しやすくなります。また、良い取り組みの表彰制度なども動機付けにつながります。

(4) 活動が形骸化する⇒目的の周知・施策の改善

導入から時間が経つと、「なぜ5Sをやるのか」という目的が忘れられ、活動が形骸化してしまうこともあります。

回避策として、設定した課題が現状に合っているのかチェックし、定期的に活動内容や方法を見直します。改善した施策内容は活動目的とともに、改めて周知徹底するようにしましょう。これは5Sの「しつけ」にもつながります。

(5) 内容のマンネリ化⇒研修や専門家の活用

同じ内容の繰り返しになると、どうしても現場の関心は薄れていきます。外部の専門家による研修や新しい視点を導入すると、良い刺激になります。

担当者や従業員に外部研修へ参加してもらうほか、講師を職場に招くのも良いでしょう。システムブレーンでは、研修プログラムを多数提供し、企業の5S活動を応援しています。

5Sの基本から実践まで学べるSBの研修プラン9選

最後に、システムブレーンの5S関連の研修プランを9つ紹介します。自社のニーズや課題に合いそうなプログラムを検討してみましょう。

仕事が楽しくなる!安全に繋がる!職場が見違える!

アッと驚く5S色彩活用術

色彩戦略家・池田早苗さんが伝える、職場が見違える5S研修。色の心理効果を活かし、「一目でわかる整頓」「やる気が続く清掃」など、楽しさと安全性を両立する色彩活用術で、作業効率と職場環境を劇的に改善できます。

経費ゼロ!? 安全な職場環境のつくり方!

~5Sをスムーズに実現するために!思考とモノの整理のコツ~

仕事効率改善コンサルタント・今蔵ゆかりさんが、「思考とモノの整理」で5Sをスムーズに実現するコツを伝授します。探し物やストレスの“ムダ”を減らし、安全で快適な職場を構築します。講演後は「すぐに片づけたくなる!」と好評の、実践型参加型の研修です。

組織力をアップさせる!“そうじの力”で組織風土改革

組織活性化コンサルタント・小早祥一郎氏が、15年500社超の指導実績をもとに、“そうじ”を通じて人と組織を変える秘訣を伝授。単なる整理整頓で終わらせない、社員の自主性・社風・業績までも変える「捨てる力」と導入の具体策を豊富な事例で紹介します。

目指せ!安全第一の職場づくり

~現場でのヒューマンエラーをチーム力で防ごう!~

元日本航空での安全・人材育成の豊富な現場経験を持つ島本長範さんが、ヒューマンエラーの仕組みや人間の限界を踏まえた職場安全の極意を解説。2S(整理・整頓)とチーム力を軸に、実践的な安全確認や職場環境の改善法を、航空整備現場での実例と共に紹介します。

現場責任者の「危険感受性」の向上

~気づかなければ注意できない!作業員を守れない!~

現場リーダーの「危険感受性」と「危険発見能力」を高め、労働災害を未然に防ぐ5S研修です。現場責任者や安全管理者を対象に、リスクアセスメントや具体的な災害事例を交えながら、気づきの力を養う実践的な安全管理の基礎をお教えします。

安全意識の向上は職場環境風土の改革から

RSTトレーナー・富田勉さんが、3,000名超の管理監督者育成実績をもとに、災害を未然に防ぐための「安全風土」の築き方を伝授。高齢化・多様化が進む現場で今求められる、5Sの徹底と全員参加の安全意識改革を、実例を交えてわかりやすく解説します。

無理するな!注意一秒ケガ一生

安全改善は生産能率も向上する

元三菱電機安全衛生協力会事務局長・林谷英一さんが、現場改善の要となる「3S+仕組み」による安全管理の基本をわかりやすく解説。全員参加型の整理・整頓・清掃で、安全と生産性を同時に高める職場づくりのポイントを実践的に学べます。

整理整頓から始めよう!安全な環境作り

整理収納アドバイザー・藤岡聖子さんが、整理整頓を安全・コスト・人件費に直結する経営課題としてわかりやすく解説。建設・製造・流通業などの事例を交え、「モノ・コト・時間・人」の管理や職場のストレス軽減法を紹介し、笑顔で働ける環境づくりを目指します。

掃除こそが「日本再生」の礎をなす5Sのススメ

経営コンサルタント・山本健治さんが、「たかが掃除、されど掃除」をテーマに、企業や家庭を変える5Sの真価を語ります。創業者の実例や独自の“掃除のか・き・く・け・こ”を通じて、掃除が人と組織の意識を磨き、品格・信用・絆を再生する力を持つことを実感できる講演です。

5S活動の真価:安全・効率・意欲を高める職場づくり

5S活動は日本発の安全衛生管理方法として、職場の美化だけでなく、業務効率向上や品質改善、そして従業員が働く意欲にも良い影響をもたらします。

全社的な取り組みと位置づけて継続の仕組みを作るとともに、従業員の主体性を引き出すのが成功の秘訣です。企業文化として定着させ、効果の最大化を目指しましょう。

あわせて読みたい

建設業や製造業などはもちろん、すべての業種において従業員が安全に、安心して働けるよう、安全衛生の考え方が重要です。本記事では、安全衛生の内容や目的、関連する法律や具体例について、わかりやすく解説します。

建設業や製造業などはもちろん、すべての業種において従業員が安全に、安心して働けるよう、安全衛生の考え方が重要です。本記事では、安全衛生の内容や目的、関連する法律や具体例について、わかりやすく解説します。

建設業や製造業などはもちろん、すべての業種において従業員が安全に、安心して働けるよう、安全衛生の考え方が重要です。本記事では、安全衛生の内容や目的、関連する法律や具体例について、わかりやすく解説します。

他の記事をみる

講師候補」に登録されました

講師候補」に登録されました 講師候補」から削除されました

講師候補」から削除されました

業務外の講師への取次は対応しておりません。